Proces spiekania rotacyjnego (znany również jako formowanie rotacyjne lub formowanie rotacyjne) jest procesem produkcji kształtowej do produkcji pustych w środku części z tworzyw sztucznych. Jest to jeden z oryginalnych procesów formowania w dziedzinie przetwórstwa tworzyw sztucznych.

Każdy produkt z tworzywa sztucznego wymaga własnej formy. Są one zwykle wykonane z aluminium lub blachy stalowej i składają się z dwóch lub więcej formowanych części, w zależności od złożoności produktu z tworzywa sztucznego.

Sekwencja procesu spiekania rotacyjnego

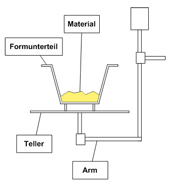

1. napełnianie

W razie potrzeby wkładki (nakrętki, płyty montażowe lub inne części, które mają być obracane) są najpierw umieszczane w otwartej formie. Następnie do formy wsypywana jest precyzyjnie dozowana ilość proszku z tworzywa sztucznego. Często stosowanymi materiałami są polietylen (PE), polipropylen (PP), poliamid (PA) lub specjalne tworzywa konstrukcyjne.

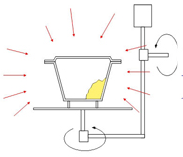

2. ogrzewanie

Zamknięta forma jest umieszczana w piecu, powoli obracana wokół dwóch osi (dwuosiowo) i podgrzewana do temperatury około 180-300°C. Teraz tworzywo sztuczne powoli zaczyna topić się na gorących ściankach formy i równomiernie rozprowadza się na wewnętrznych ściankach formy.

3. Chłodzenie

Po całkowitym stopieniu proszku, forma jest chłodzona podczas dalszego obracania – zwykle za pomocą chłodzenia powietrzem lub wodą. Chłodzenie odbywa się powoli, aby uniknąć naprężeń i deformacji.

4. wyjmowanie z formy

Forma jest otwierana, a gotowa pusta część jest wyjmowana. W tym momencie nadal ma temperaturę około 70°C.

W celu zapewnienia dokładności wymiarowej wydrążonych części nadwozia, są one następnie często umieszczane w urządzeniu chłodzącym, aż do całkowitego ostygnięcia i, w razie potrzeby, pod ciśnieniem powietrza wspomagającego.

Na koniec forma jest czyszczona z wszelkich pozostałości plastiku.