Het rotatiesinterproces (ook wel rotatiegieten of rotomoulding genoemd) is een vormgevend productieproces voor de productie van holle kunststofonderdelen. Het is een van de oorspronkelijke gietprocessen op het gebied van kunststofverwerking.

Elk kunststofproduct heeft zijn eigen matrijs nodig. Deze zijn meestal gemaakt van aluminium of plaatstaal en bestaan uit twee of meer vormdelen, afhankelijk van de complexiteit van het kunststof product.

Volgorde van het roterende sinterproces

1. vullen

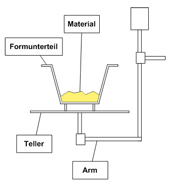

Indien nodig worden de inserts (moeren, montageplaten of andere te roteren onderdelen) eerst in de open mal geplaatst. Daarna wordt een nauwkeurig gedoseerde hoeveelheid kunststofpoeder in de mal gevuld. Vaak gebruikte materialen zijn polyethyleen (PE), polypropyleen (PP), polyamide (PA) of speciale technische kunststoffen.

2. verwarming

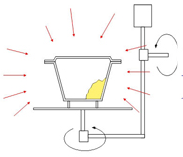

De gesloten mal wordt in een oven geplaatst, langzaam rond twee assen gedraaid (biaxiaal) en verwarmd tot ongeveer 180 tot 300°C. Nu begint het plastic langzaam te smelten op de hete matrijswanden en verspreidt het zich gelijkmatig over de binnenwanden van de matrijs.

3. koeling

Nadat het poeder volledig gesmolten is, wordt de mal afgekoeld terwijl deze blijft draaien – meestal door lucht- of waterkoeling. Het afkoelen gebeurt langzaam om spanningen en vervormingen te vermijden.

4. ontvormen

De mal wordt geopend en het afgewerkte holle deel wordt verwijderd. Op dat moment heeft het nog een temperatuur van ongeveer 70°C.

Om de maatnauwkeurigheid van de holle carrosseriedelen te garanderen, worden ze vervolgens vaak in een koelapparaat geplaatst totdat ze volledig zijn afgekoeld en, indien nodig, onder druk gezet met ondersteunende lucht.

Ten slotte wordt de mal ontdaan van plasticresten.