Le rotomoulage (également appelé rotomoulage, rotomoulage ou rotomolding) est un procédé de fabrication de moules pour la production de pièces plastiques creuses. Il fait partie des procédés de moulage primaires du domaine de la transformation des matières plastiques.

Chaque produit en plastique nécessite un moule spécifique. Ceux-ci sont généralement fabriqués en aluminium ou en tôle d’acier et se composent de deux ou plusieurs pièces moulées, selon la complexité du produit en plastique.

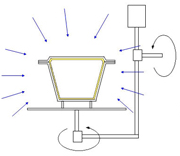

Déroulement du processus de frittage rotatif

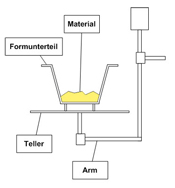

1. remplissage

Si nécessaire, les inserts (écrous, tôles de fixation ou autres pièces à faire tourner) sont d’abord placés dans le moule ouvert. Ensuite, une quantité précise de poudre plastique est introduite. Les matériaux couramment utilisés sont le polyéthylène (PE), le polypropylène (PP), le polyamide (PA) ou des matières plastiques techniques spéciales.

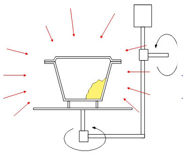

2. chauffage

Le moule fermé est placé dans un four, tourné lentement autour de deux axes (biaxiaux) et chauffé à une température d’environ 180 à 300°C. Le plastique se solidifie alors. Le plastique commence alors à fondre lentement sur les parois chaudes du moule et se répartit uniformément sur les parois intérieures du moule.

3. refroidir

Après la fusion complète de la poudre, le moule est refroidi tout en continuant à tourner – généralement par refroidissement à l’air ou à l’eau. Le refroidissement est lent afin d’éviter les tensions et les déformations.

4. démoulage

Le moule est ouvert et la pièce creuse terminée est retirée. Elle est encore à une température d’environ 70°C à ce moment-là.

Afin de garantir la précision dimensionnelle des pièces creuses, celles-ci sont souvent placées dans un dispositif de refroidissement jusqu’à ce qu’elles soient complètement refroidies et, le cas échéant, soumises à un apport d’air de soutien.

Enfin, le moule est nettoyé des éventuels résidus de plastique.