El proceso de sinterización rotacional (también conocido como moldeo rotacional o rotomoldeo) es un proceso de fabricación por moldeo para la producción de piezas huecas de plástico. Es uno de los procesos de moldeo originales en el campo de la transformación de plásticos.

Cada producto de plástico requiere su propio molde. Suelen ser de aluminio o chapa de acero y constan de dos o más piezas moldeadas, según la complejidad del producto de plástico.

Secuencia del proceso de sinterización rotacional

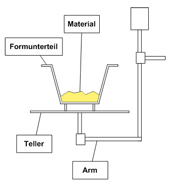

1. Relleno

Si es necesario, los insertos (tuercas, placas de montaje u otras piezas que deban girar) se colocan primero en posición en el molde abierto. A continuación, se introduce en el molde una cantidad exactamente dosificada de polvo de plástico. Los materiales más utilizados son el polietileno (PE), el polipropileno (PP), la poliamida (PA) o plásticos técnicos especiales.

2. Calefacción

El molde cerrado se coloca en un horno, se gira lentamente alrededor de dos ejes (biaxial) y se calienta hasta alcanzar entre 180 y 300°C. Ahora el plástico empieza a fundirse lentamente en las paredes calientes del molde y se extiende uniformemente por las paredes interiores del molde.

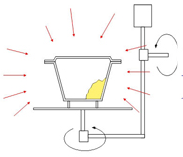

3. refrigeración

Una vez que el polvo se ha fundido por completo, el molde se enfría sin dejar de girar, normalmente mediante enfriamiento por aire o agua. El enfriamiento se produce lentamente para evitar tensiones y deformaciones.

4. desmoldeo

Se abre el molde y se extrae la pieza hueca acabada. En este punto, todavía tiene una temperatura de unos 70°C.

Para garantizar la exactitud dimensional de las piezas huecas del cuerpo, a menudo se colocan en un dispositivo de refrigeración hasta que se hayan enfriado completamente y, si es necesario, se presurizan con aire de apoyo.

Por último, se limpia el molde de cualquier resto de plástico.