Das Rotationssinterverfahren (auch Rotationsschmelzverfahren, Rotationsformen oder Rotomolding genannt) ist ein formgebendes Fertigungsverfahren zur Herstellung von hohlen Kunststoffteilen. Es gehört zu den Urformverfahren aus dem Bereich der Kunststoffverarbeitung.

Jedes Kunststoffprodukt benötigt eine eigene Form. Diese werden in der Regel aus Aluminium oder Stahlblech gefertigt und bestehen je nach Komplexität des Kunststoffproduktes aus zwei oder mehr Formteilen.

Ablauf des Rotationssinterverfahrens

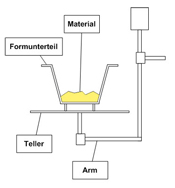

1. Befüllen

In die geöffnete Form werden bei Bedarf zuerst die Inserts (Muttern, Befestigungsbleche oder andere ein zu rotierende Teile) an ihre Position gebracht. Danach wird eine genau dosierte Menge Kunststoffpulver eingefüllt.

Häufig verwendete Materialien sind Polyethylen (PE), Cross-Linked Polyethylen (XPE), Polypropylen (PP), Polyamid (PA) oder auch spezielle technische Kunststoffe.

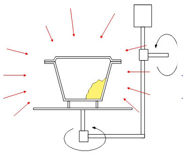

2. Erhitzen

Die geschlossene Form wird in einen Ofen gebracht, um zwei Achsen (biaxial) langsam rechts und links rum gedreht und dabei auf etwa 160 bis 300°C erhitzt.

Nun beginnt der Kunststoff langsam an den heißen Formwänden aufzuschmelzen und verteilt sich gleichmäßig an den Innenwänden der Form unter Einhaltung der vorher bestimmten Drehzahlen.

Eine gezielte Isolierung bestimmter Außenwandbereiche ermöglicht dort eine reduzierte Wandstärke. Umgekehrt kann durch den Einsatz einer Injektordüse lokal zusätzliche Wärme eingebracht werden, wodurch an dieser Stelle eine erhöhte Wandstärke erreicht wird.

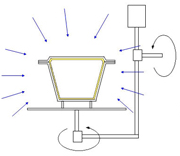

3. Abkühlen

Nach der vollständigen Aufschmelzung des Pulvers wird die Form unter Weiterdrehen abgekühlt – meist durch Luft- oder Wasserkühlung. Das Abkühlen erfolgt langsam, um Spannungen und Verformungen zu vermeiden.

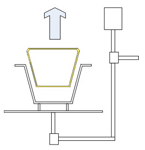

4. Entformen

Die Form wird geöffnet und das fertig rotierte Produkt entnommen. Es hat zu der Zeit noch eine Temperatur von etwa 50 bis 70°C.

Um die Maßhaltigkeit der Hohlkörperteile zu gewährleisten werden diese dann oft bis zum vollständigen abkühlen in eine Abkühlvorrichtung verbracht und ggf. mit Stützluft beaufschlagt.

Zum Schluss wird die Form für den nächsten Zyklus vorbereitet.

Wo liegen die Vorteile vom Rotationssintern gegenüber anderen Kunststoffverarbeitungsverfahren?

- Hohlkörper in einem Stück (nahtlos):

– Ideal für große, geschlossen Hohlkörper wie Tanks, Fässer, Behälter

– keine Schweißnähte –> weniger Schwachstellen und Leckrisiko - geringe Werkzeugkosten:

– Formen sind relativ einfach und günstig herzustellen

– vorteilhaft für kleine und mittlere Serien (20 – 10.000 Stück) - Designfreiheit:

– komplexe Geometrien, Hinterschneidungen und Verstärkungen möglich

Typische Anwendungen:

- Fahrzeug- und Maschinenbau:

– Kraftstofftanks (z.B. für Baumaschinen, Boote, Traktoren, Wohnmobile)

– Ausgleichsbehälter für Brems- & Kühlflüssigkeit

– Kotflügel oder Abdeckungen für Nutzfahrzeuge

– Batteriegehäuse für E-Fahrzeuge - Industrie und Bauwesen:

– Chemikalenbehälter (auch mit dicker Wandung)

– IBC-Container (Intermediate Bulk Container)

– Schalldämpfer oder Behälter für technische Gase

– Gehäuse für Pumpen, Filter, Messgeräte

– Verkehrsleitelemente (Schranken, Poller, Fahrbahnteiler) - Medizin und Labortechnik:

– Transportbehälter für Proben

– Isolierbehälter

– Medizinische Gerätegehäuse (robust, leicht desinfizierbar) - Haushalt und Freizeit:

– Regentonnen, Wasser-, Abwasser- & Löschwassertanks

– Klärgruben

– Gartenkomposter

– Müll- & Wertstofftonnen

– Campingtoiletten und -tanks

– Kühlboxen (auch mit Isolierschaum innen)

– Kajaks, Kanus, Tretboote

– Schmimmkörper (z.B. für Stege oder Bojen)

– Spielplatzgeräte (Rutsche, Schaukel) - Spezial- und Nischenanwendungen:

– Schwimmkörper für Drohnen oder Robotik

– Koffer mit integrierten Haltestrukturen

– Möbel wie Design-Stühle oder Outdoor-Sitzwürfel

– Werbeelemente (große Holhlkörper-Logos, Figuren)